В современном промышленном производстве эффективность процессов зависит от смены факторов, среди которых главное место занимает мониторинг состояния оборудования . Одним из ключевых инструментов для достижения высокой производительности является использование датчики вибрации IoT . Данные устройства позволяют оперативно выявлять нестандартные колебания и аномалии в работе машин, что позволяет проводить стандартную диагностику неисправностей и предотвращению сбоев. Правильный выбор датчика вибрации IoT может улучшить производственные показатели, сократить время простоя оборудования и, в конечном итоге, увеличить прибыль предприятия. В данной статье мы рассмотрим основные аспекты выбора таких датчиков, их характеристики, а также практические рекомендации для предпринимателей в производственных процессах, которые позволят вам максимально использовать возможности современных технологий в вашем бизнесе.

alt="Как выбрать датчик вибрации IoT для эффективности производственных процессов"

style="border: 1px solid #ddd; box-shadow: 2px 2px 5px rgba(0,0,0,0.2); width: 200px; height: auto;">

alt="Как выбрать датчик вибрации IoT для эффективности производственных процессов"

style="border: 1px solid #ddd; box-shadow: 2px 2px 5px rgba(0,0,0,0.2); width: 200px; height: auto;">

При выборе вибрационного датчика для Интернета важно учитывать несколько ключевых характеристик, которые помогут оптимизировать производственные процессы. Во-первых, необходимо оценить диапазон частот, который датчик может контролировать.

Это особенно важно для машин разных типов, так как разные устройства могут издавать звуки и вибрации в разных частотах. Чем шире диапазон, тем больше вероятность, что устройство сможет захватывать важные сигналы, указывающие на потенциальные проблемы.

Это особенно важно для машин разных типов, так как разные устройства могут издавать звуки и вибрации в разных частотах. Чем шире диапазон, тем больше вероятность, что устройство сможет захватывать важные сигналы, указывающие на потенциальные проблемы.

Советы: Перед покупкой датчика обязательно ознакомьтесь с его техническими характеристиками и изменениями частоты частоты, чтобы убедиться, что он подходит для вашего применения.

Кроме того, стоит обратить внимание на уровень чувствительности датчика. Высокочувствительные устройства могут фиксировать даже небольшие изменения в вибрации, что позволяет своевременно выявить неисправность и предотвратить серьезную неисправность . Сравните доступные варианты на рынке, чтобы найти баланс между чувствительностью и стоимостью.

Советы: Проведите тестирование нескольких моделей в таких условиях, чтобы определить, какая из них лучше всего реагирует на изменения в вашем производственном процессе.

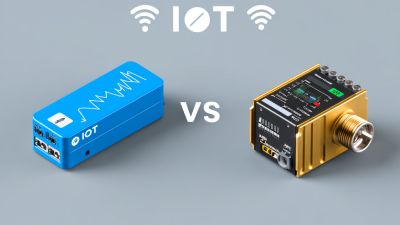

В промышленности существует несколько основных типов датчиков вибрации, каждый из которых имеет свои особенности и области применения. Одним из наиболее распространённых типов являются пьезоэлектрические датчики, работающие на основе пьезоэлектрического эффекта. Они обеспечивают высокую чувствительность и могут использоваться для определения состояния оборудования «Детптих», выявления неисправностей и оптимизации производственных процессов.

В результате типом являются электромагнитные датчики, которые эффективны для измерения вибраций в различных частях частоты. Эти датчики часто применяются в крупных промышленных установках, где требуется высокая точность измерений. Также стоит упомянуть MEMS-датчики, которые имеют компактные размеры и могут интегрироваться в различные IoT-устройства, что позволяет мгновенно собирать данные и повышать эффективность производственных процессов.

Вибрационные датчики играют ключевую роль в оптимизации производственных процессов. Для выбора датчика подходящего необходимо учитывать несколько нюансов. Во-первых, чувствительность устройства должна соответствовать направлениям вибраций, которые соблюдаются в процессе эксплуатации. По данным исследования MarketsandMarkets, рынок вибрационных датчиков прогнозирует рост на 8,5% в год, что требует их повышения для повышения эффективности производства.

Кроме того, необходимо учитывать частотный диапазон датчика. Для различных производственных процессов может быть разная частота, и неправильный выбор может привести к недостоверным данным. Например, согласно отчету Grand View Research, именно точность показывает важнейшую роль в сокращении времени простого оборудования.

Кроме того, необходимо учитывать частотный диапазон датчика. Для различных производственных процессов может быть разная частота, и неправильный выбор может привести к недостоверным данным. Например, согласно отчету Grand View Research, именно точность показывает важнейшую роль в сокращении времени простого оборудования.

Советы. При выборе датчика рекомендуется провести предварительные испытания и учесть данные на ранних стадиях разработки. Также важно инвестировать в датчики с низкой беспроводной передачей данных – это упростит интеграцию с ИТ-системами и снизит затраты на установку оборудования.

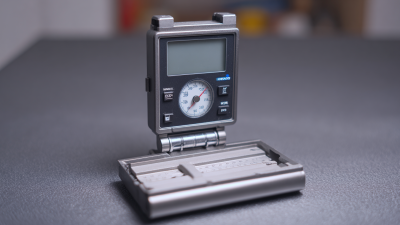

При выборе датчика вибрации для IoT-систем важно обратить внимание на несколько ключевых аспектов, чтобы обеспечить эффективность производственных процессов. Специализированные отчеты, такие как «Глобальный отчет о состоянии промышленных интернет-вещей» , подтверждают, что использование надежных датчиков может повысить производительность до 30% , снизить простоту и затраты на обслуживание.

Современные источники датчиков вибрации включают трехосные акселерометры, которые обеспечивают высокую чувствительность и точность. Например, технологии MEMS позволяют интегрировать датчики в любые системы, что позволяет изучать сбор данных и их анализ. Также важным аспектом является поддержка различных протоколов передачи данных, таких как MQTT и CoAP , которые обеспечивают интеграцию в IoT-инфраструктуру.

Совет: Перед покупкой датчиков вибрации рекомендуется провести анализ их совместимости с уже существующими сетями. Это поможет избежать проблем с интеграцией и обеспечить более плавный переход к новым технологиям. Более того, уровень защиты от внешних воздействий должен соответствовать условиям эксплуатации, что особенно критично в производственной среде.

В современном производственном процессе использование датчиков вибрации стало ключевым фактором для измерения эффективности. Исследования показывают, что компании, внедрившие технологии IoT, сокращают время простоя оборудования на 20-30%. Датчики вибрации позволяют получать данные о состоянии машин в кратчайшие сроки, что помогает оперативно выявлять проблемы и предотвращать серьезные остановки производства. Например, согласно отчету Международного энергетического агентства, применение таких технологий обеспечивает повышение производительности на 15-20%.

Советы по выбору датчиков вибрации: выбирайте устройство с высокой чувствительностью и более широкой частотной характеристикой, чтобы обеспечить точность измерений. Также обратите внимание на совместимость датчиков с существующими последовательностями Диптихов и анализ данных.

Дополнительным преимуществом использования датчиков вибрации является возможность их изучения с аналитическими платформами, которые позволяют прогнозировать возможные неисправности. Это не только помогает в управлении рисками, но и дает более осторожное планирование технического обслуживания, что, по данным Boston Consulting Group, может снизить затраты на 25-30%.